- KALTEC (Kangwu Advance Linear Technology)

-

1991년 영국 FURMANITE 社와의 업무 제휴로 가동정지 예방기술을 국내 최초로 도입하여 지난 약 30년간 석유화학공장 및 발전소 등 설비 이상 시, ON-LINE CHEMICAL COMPOUND LEAK SEALING, ON-LINE SAFETY VALVE TESTING, VALVE RECONDITIONING & OVER-HAUL 및 ON-SITE MACHINING SERVICE 제공 등 독보적인 신공법 기술을 보유하고 있습니다.

- ON-LINE LEAK SEALING SERVICE란?

-

발전소, 정유공장, 석유화학공장 등의 고온·고압 배관에서 내용물의 누출 문제가 발생하였을 경우, 공장 가동 상태로 유지하면서 운전 압력과 온도하에서 누출을 봉쇄하는 특수한 보수 방법입니다. 종전의 재래식 보수방법은 공장 가동을 정지시켜야 하기 때문에 막대한 손실이 발생하였고, 그대로 방치하여 놓았을 경우 배관내부의 각종 화학물질의 배출로 인한 환경오염 문제가 유발되며 안정성 등의 문제로 시간이 지날수록 상황이 더욱 악화될 수도 있었습니다. 그러나 KALTEC 공법은 이러한 획기적인 보수 방법을 사용함으로써 공장 가동을 정지시키지 않고 누출되는 유체를 운전 중 누출되지 않도록 보수합니다.

- 왜 KALTEC의 ON-LINE LEAK SEALING 기술을 이용하는가?

- KALTEC 공법은 이미 1920년대 초반에 영국 FURMANITE社에 의하여 개발되어 공장 가동을 지속하면서 누출 방지와 보수를 할 수 있는 획기적인 방안으로 정평을 받고 있습니다. 폐사는 ON LINE LEAK SEALING 공법의 국내 개척자로서 이 분야에 있어 20여 년간의 풍부한 경험과 노하우를 바탕으로, 전 세계적으로 연속 가동되는 발전소, 정유공장, 석유화학공장 등의 시설에서 누출 보수 작업을 폭넓게 시공하고 있습니다.

-

FLANGE 누설 상태

-

FLANGE 시공 완료

-

VALVE GLAND 누설 상태

-

VALVE GLAND 시공 완료

-

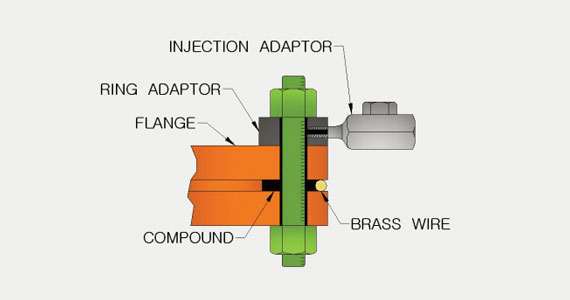

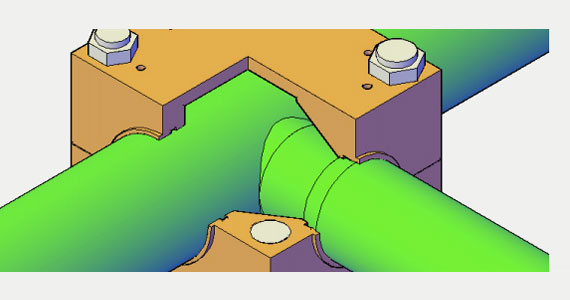

- RING ADAPTOR 공법

- 주로 40BAR 이하의 저압 계통의 누출 봉쇄 작업에 사용되는 공법 으로 FLANGE 주변에 천공(DRILLING) 하지 않고 볼트(BOLT) 와 볼트 홀(BOLT HOLE)의 여유 공간을 통해 컴파운드(COMPOUND)를 주입하는 쉽고 경제적인 시공방법이며, 링 아답터(RING ADAPTOR) 설치 후에 클램프(CLAMP), 와이어(WIRE), 밴딩 (BANDING) 등으로 플랜지 틈(FLANGE GAP)에 컴파운드가 유출되지 않도록 외벽을 형성한 후 컴파운드를 주입합니다.

-

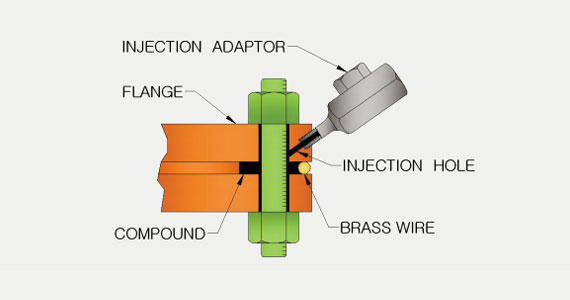

- WIRE WRAP 공법

- 플랜지 볼트가 고착되어 풀리지 않거나 고압(40BAR 이상)의 경우 주로 사용하는 방법이며, 플랜지의 틈(GAP)이 좁은 경우의 누출을 봉쇄하는데 적절하며 경제적입니다. 플랜지 틈에 와이어를 삽입 후 플랜지면을 천공(DRILLING)하여 주입용 아답터를 이용하여 컴파 운드(COMPOUND)를 주입하는 공법입니다.

-

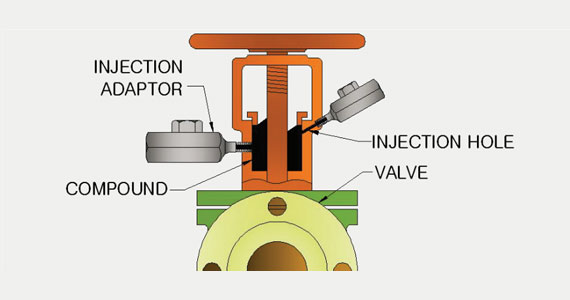

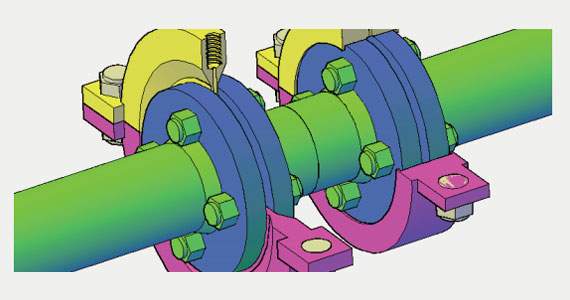

- VALVE GLAND PACKING 시공법

- 반복되는 밸브의 작동으로 인한 그랜드 패킹(GLAND PACKING)의 마모 등의 영향으로 밸브 스핀들(SPINDLE) 부위에서 유체가 누출 될 때 그랜드 패킹이 들어가 있는 부위를 천공(DRILLING)하여 주 입용 아답터(INJECTION ADAPTOR)를 이용하여 내부의 설계 압력 이상으로 주입하여 누출을 봉쇄하는 시공법입니다.

-

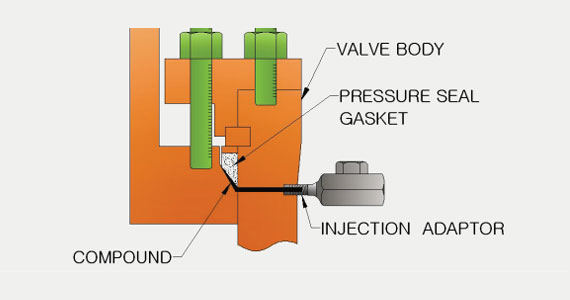

- PRESSURE SEAL VALVE 시공법

- 주로 고압에 사용되는 PRESSURE SEAL VALVE의 보닛(BONNET) 누출 봉쇄 방법이며 누출 봉쇄 부위를 정확하게 알아내서 천공(DRILLING)한 후 컴파운드를 주입하는 시공법입니다. PRESSURE SEAL VALVE는 최초의 설계 개념을 유지한다는 측면에서 정확한 치수(DIMENSION)와 도면에 의거하여 시공됩니다.

-

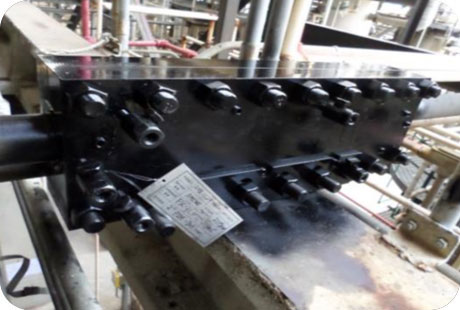

- PIPE PINHOLE & CRACK이 발생한 경우

- 주로 PIPE, ELBOW, TEE 등에서 유체가 누출 될 때 크기에 맞게 클램프 (CLAMP)를 제작하여 클램프의 그루브 홀(GROOVE HOLE)이나 클램프 안쪽에 컴파운드를 설계 압력 이상으로 주입하여 누출을 봉쇄하는 공법입니다. 이때 클램프는 압력용기 검사 기준의 규정에 의해 개별적으로 설계되며 카본 스틸(CARBON STEEL), 스테인레스 스틸(STAINLESS STEEL), 합금강(ALLOY) 등 다양한 종류의 재질로 제작할 수 있습니다.

-

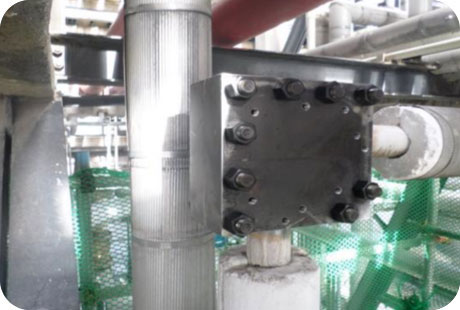

- FLANGE에 RING CLAMP를 설치하여 누출을 봉쇄하는 공법

- 플랜지 간격(GAP)이 8㎜ 이상인 경우 플랜지 간격 크기(FLANGE GAP SIZE)를 실측하여 링 클램프를 제작 설치한 후, 주입 구멍 (INJECTION HOLE)에 컴파운드를 주입하여 누출을 봉쇄하는 공법 입니다. 클램프의 재질은 유체의 종류에 따라서 선정하고 설계 규 정에 의해서 제작합니다.

-

시공 전

시공 전 -

시공 후

시공 후

-

시공 전

시공 전 -

시공 후

시공 후

-

시공 전

시공 전 -

시공 후

시공 후

-

시공 전

시공 전 -

시공 후

시공 후

- ON-SITE MACHINING SERVICE란?

-

이동 가능한 가공장비를 이용하여 가공 물체가 현장에 설치되어 있는 상태에서 직접 가공할 수 있도록 고안된 정밀한 기계가공 작업을 말하며, 대형 플랜지(최대 직경4000㎜까지)의 가공, MILLING(최대 1670㎜까지),GROOVING 등의 가공에 적용할 수 있습니다. 폐사의 기술자들은 한차원 높은 가공기술훈련과 20여 년간의 오랜 현장 경험을 토대로 고도의 가공기술을 축적하고 있으며 화력·원자력발전소, 정유·화학공장, 철강, 선박 등 기타 산업의 노후시설 정비, 보수 업무에 신뢰할 수 있는 서비스를 제공합니다.

- INDUSTRIAL PIPELINE FLANGE FACING

- REACTOR VESSEL FLANGE FACING

- HEAT EXCHANGER FLANGE FACING(CHANNEL, SHELL, TUBE, SHEET 등)

- COVER JOINT FACING

- MOTOR, PUMP BEDPLATE MILLING

- EXCHANGER DIVISION PLATE MILLING

- 각종 MACHINE PLATE MILLING

- 각종 GROOVING

- 플랜지 접촉면이 화학물질에 의하여 부식되어 누설될 때 설치된 상태에서 면가공을 할 수 있음

- 설치중이거나 설치 후 열에 의한 변형으로 재가동이 필요할 때

- PRESSURE VESSEL이나 각종 플랜지의 접촉면의 손상이나 어떤 원인에 의하여 변형이 왔을때의 면가공

- 각종 장비의 LEVEL이 맞지 않아 면가공이 필요할 때

- MOTOR나 PUMP BASE와 같이 특별히 정밀도가 요구되는 경우 현장에서 가공 가능

- ON-SITE MACHINING SERVICE의 장점

-

종전의 가공법은 가공할 물체를 작업장으로 운반하여 가공 후 다시 설치하는 방법과 현장에서 GRINDING이나 기타 방법으로 수리하는 방식으로 많은 시간이 들거나 정밀도가 떨어지는 폐단이 생기고 때로는 부식이 심하여 수리 불능으로 폐기 처리하는 경우가 발생되어 경제적으로 많은 손실이 발생되었습니다. 그러나 KALTEC은 가공할 물체를 작업장으로 운반할 필요 없이 현장에 설치된 상태에서 이동 가능한 장비를 이용, 현장에서 즉시 가공함으로써 중량의 가공물을 작업장으로 운반하는데 소용되는 시간과 비용을 절감할 수 있습니다. 또한 어떠한 형태, 즉 평행, 오목한 곳, 돌출된 곳의 면가공(FACING)이나 홈가공(GROOVING)도 설치되어 있는 상태에서 가공을 완료하기 때문에 어떠한 가공 방법보다 정밀(0.02㎜까지)하게 가공 할 수 있으며, 특히 분해 수리(OVER-HAUL) 기간을 획기적으로 단축시킬 수 있습니다.

-

- 초경량, 컴팩트 사이즈로써 피가공물에 4개의 Jaw Block으로 외부에 장착되어 O형 그루브, 버티컬 그루브, V형 그루브, 렌즈 링 시트, 허브 프로파일 및 베벨링작업 등에 사용합니다. 회전가공 시 1.5 ㎛ Ra 부터 6.3 ㎛ (63 CLA 부터 250 CLA) 까지, 연마가공 (Polishing) 시 0.8 ㎛ Ra 부터 1.6 ㎛ (32 CLA 부터 63 CLA) 까지의 정밀가공이 가능합니다.

- FM066 : 0-1676㎜(0-66")까지 MILLING

-

주로 모터, 펌프의 BED PLATE, 열교환기의 DIVISION PLATE가공을 할 수 있으며, 0-1676㎜(0-66")까지 가공할 수 있는 MILLING MACHINE 입니다.

- AX630 : 153-762㎜(6-30")까지 FLANGE FACING

-

직경 153㎜부터 762㎜까지의 플랜지 가공에 적합하며, 깊은 V홈에 장착하여 가공이 가능한 Tool post는 주철로된 이송장치로 4단계 이송속도와 전후진이 가능합니다. 플랜지 면가공, 그루빙, 베벨링 작업 등을 위하여 고안된 이 장비는 두개의 1.55 hp (1.2kw)의 에어 모터에 의하여 구동됩니다.

- MM610i : 50-610㎜(2-24")까지 FLANGE FACING

-

50㎜부터 610㎜까지 가공가능하며 RF(RAISED FACE), FF(FULL FACE), RTJ(RING TYPE JOINT)를 비롯한 모든 종류의 FLANGE FACE 가공, 베벨링, 그루브, 용접 준비 및 BORING 등에 사용되는 경량의 현장 가공 장비입니다.

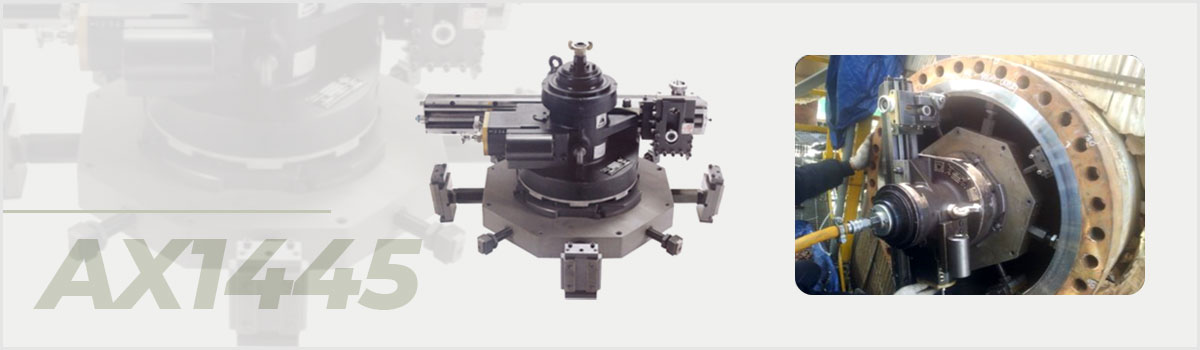

- AX1445 : 350-1200㎜(14-48")까지 FLANGE FACING

-

렌즈링 시트, V형 그루브 절단 및 연마(Polishing), 튜브시트 가공 등에 사용될 수 있으며, 플랜지면과 정확한 평행을 이루기 위해 4개의 마이크로 패드가 공급됩니다. 또한 2개의 마운팅 베이스는 가공 시, 안정성과 최소 한의 소음을 발생시키고 4단 변속 기어박스를 채용하며, 특별한 작업의 용이성을 위하여 경사 조절이 가능하 도록 설계되었습니다.

- AX2460 : 610-1524㎜(24-60")까지 FLANGE FACING

-

610㎜부터 1524㎜까지 가공 가능하며, 한 쌍의 1.55hp(1.2kw) 반동 감소식 모터를 채용하고 있습니다. 백래쉬(Backlash) 보정 기능이 추가된 내부 장착 모듈식 디자인으로 모든 종류의 V형 그루브, 렌즈링 시트, 튜브시트 및 돔 끝부분(Dome End) 형식의 가공이 가능하도록 설계되었습니다.

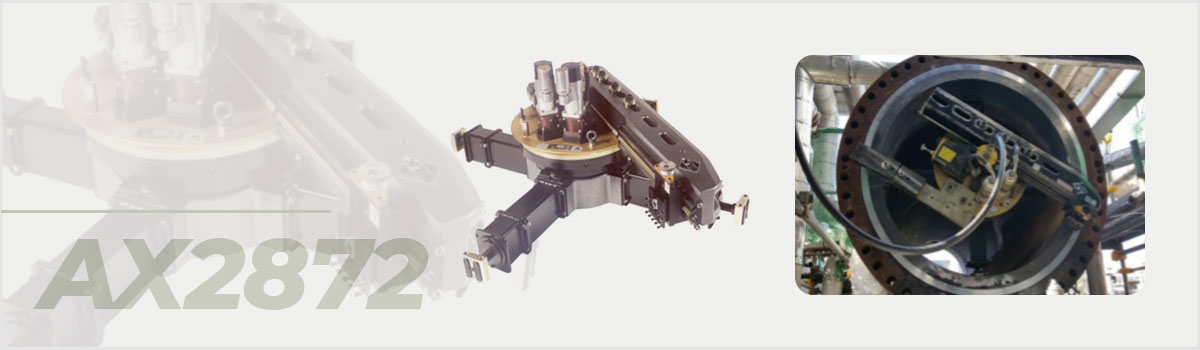

- AX2872 : 711-1828mm(28-72")까지 FLANGE FACING

-

711㎜부터 1282㎜까지 가공 가능하며, 한 쌍의 1.55hp(1.2kw) 반동 감소식 모터를 채용하고 있습니다. 백래쉬(Backlash) 보정기능이 추가된 내부장착 모듈식 디자인으로 모든 종류의 V형 그루브, 렌즈링 시트, 튜브시트 및 돔 끝부분(Dome End) 형식의 가공이 가능하도록 설계되었습니다.

- AX4896 : 1219-3000㎜(48-118")까지 FLANGE FACING

-

8개의 마운팅 베이스, 슬라이드 암을 견고히 지지하는 턴테이블, 플랜지 홀 없이 최대 4㎜까지 가공이 가능한 커팅 암, 4단 변속 드라이브 기어로 구성된 이 장비는 현재 기종 중 가장 큰 초대형 플랜지 사이즈의 가공을 위하여 고안되었습니다. O형 그루브, 절단, 버티컬 그루브 및 용접 준비 작업에도 적합합니다.

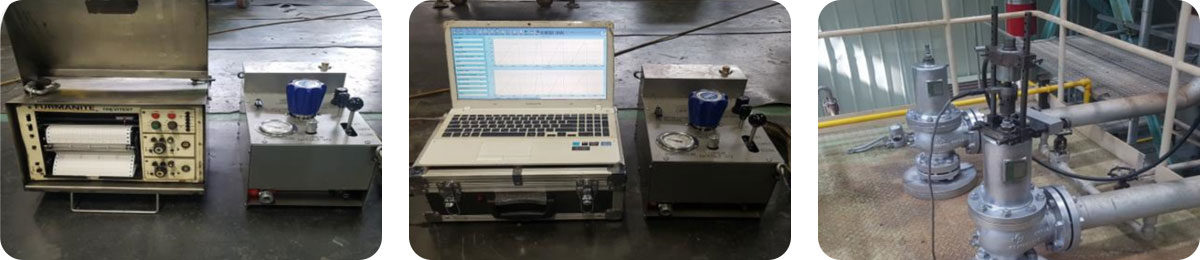

- ON-LINE SAFETY VALVE TESTING SERVICE란?

-

영국 FURMANITE社에 의해 개발되어 세계적으로 널리 특허를 획득한 혁신적인 장치입니다. 발전소, 석유화학공장 등의 안전변(SAFETY VALVE)을 정상 운전 상태 또는 운휴 상태에서 정상 작동 여부를 테스트하는 방법으로써 SET PRESSURE, RESEAT PRESSURE, DISPLACEMENT 등을 측정 및 조정 할 수 있습니다.

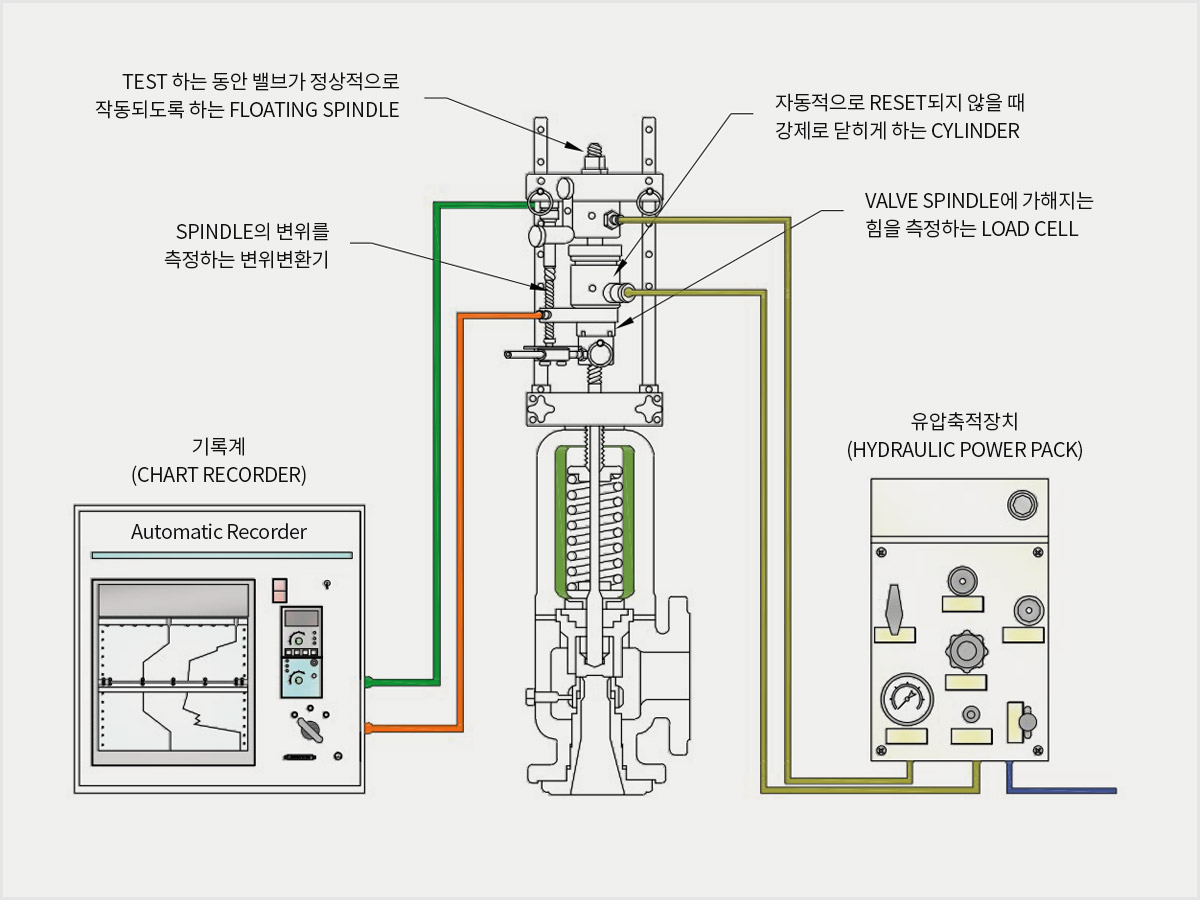

- ON-LINE SAFETY VALVE TESTING의 원리

-

이 시스템의 기본 원리는 유압으로 안전변의 스프링 장력을 이겨낼 때까지 힘을 가하는 것입니다. 스프링 장력을 극복하기 위해 유압램에 가해진 힘은 로드셀(LOAD CELL)에 의해 측정되고 이 힘이 전기적으로 변환되어 기록장치(RECORDER)에 기록 되며, 이 기록된 힘을 안전변의 SEAT 유효단면적으로 나누어 구해진 갑(DIFFERENTIAL PRESSURE)에 운전 압력을 더한 것이 SET PRESSURE가 됩니다.

-

HOT TEST

TREVITEST SYSTEM은 공장의 정상 운전 상태에서 고압배관 및 장치상의 안전변을 TEST하기 위하여 설계되었는데, 이러한 검사 방법을 HOT TEST라고 합니다. 이는 법정 정기검사시는 물론이고 운전 중에 문제가 되어 SET PRESSURE의 조정이 필요하거나 WELDING TYPE VALVE TEST에 사용됩니다. 일반적으로 TREVITEST 장치에 숙달될 경우 시험 결과는 SET PRESSURE에 대하여 ±1%의오차범위내에들게됩니다. TREVITEST SYSTEM은 안전변의 설정 압력(POPPING PRESSURE)과 운전압력(LINE PRESSURE)을 날짜와 같이 기록된 PRINT-OUT으로 제공되며, 안전변의 작동 범위도 기록할 수 있습니다.

-

COLD TEST

TREVITEST는 안전변에 공정 압력이 가해지지 않는 COLD TEST에도 사용될 수 있습니다. 우선 COLD TEST 이전에 TEST를 안전하게 할 수 있도록 VALVE SPINDLE의 구조 및 재질을 알고 사전에 계산을 해야 합니다. COLD TEST하는 동안에 기록된 자료로부터 SET PRESSURE, 스프링의 조정 비율, 작동 범위(SPINDLE의변위)를 결정할 수 있습니다.

- 증기압력(STEAM PRESSURE)을 올릴 필요가 없기 때문에 연료 비용이 현저히 감소됩니다.

- 안전변 점검기간중에도 공장 가동에 지장을 주지 않으므로 생산에 차질을 주지 않습니다. 공장 가동 정지(SHUT-DOWN) 후 재가동까지의 소요시간이 단축됩니다.

- 안전변을 취외하여 운반할 필요가 없기 때문에 비용이 절감됩니다. 수리가 필요한 경우에만 현장에서 직접 취외합니다.

- 용접된 VALVE는 현장에서 직접 조정할 수 있습니다.

- TREVITEST는 단기간에 다목적 테스트와 재기동(RESETTING)를 할 수 있습니다.

- 테스트가 정상 운전 온도하에서 실시되므로 SET PRESSURE에 대한 온도 보정이 필요 없습니다.

- TREVITEST는 기록 보관용으로서 안전변 성능에 관한 자료가 자동적으로 그래프차트로 작성됩니다.

- TREVITEST는 기존의 검사 시 야기되는 소음문제가 없습니다.

- ON-LINE SAFETY VALVE TESTING의 인증(APPROVALS)

-

ON-LINE SAFETY VALVE TESTING은 LLOYD'S REGISTER OF SHIPPING을 포함한 많은 안전기관과 일류 보험회사들로부터 인정을 받고 있습니다. 또한 SHELL, BP, ICI, MOBIL, BRITISH STEEL, CEGB 그리고 SSEB 등의 많은 공장들이 TREVITEST를 사용하고 있습니다. 1984년 STEAM BOILER REGULATION 규칙 3(2)에 정의한 대로 COMPETENT PERSON의 승인 조건부로 SET PRESSURE를 확증하고 LIFT를 측정하기 위한 안전변의 법적 검사용으로 HEALTH & SAFETY EXECUTIVE도 인가하였습니다.

-

1. 기계부분(MACHINE PART)

- 유압램(HYDRAULIC RAM) 및 로드셀(LOAD CELL)과 함께 ADJUSTABLE FRAME으로 특별히 설계된 기계장치로써, 검사할 안전변 위에 올려놓습니다.

-

2. 유압부분(HYDRAULICS PART)

- 기계부분과 연결되는 유압축적장치(HYDRAULIC POWER PACK)는 안전변을 터뜨릴 때까지 필요한 힘을 가해줍니다.

-

3. 전자부분(ELECTRONICS PART)

- 전자식 기록장치(RECORDER)와 출력장치(PRINT)는 POPPING시 가해지는 힘을 기록해줍니다.

- 보정(CALIBRATION)

-

힘과 압력을 측정하는데 사용되는 TREVITEST의 전자장치(LOAD CELL)는 주기적으로 검교정으로 받아 사용되어지고 있습니다.

- SET PRESSURE의 산출방법

-

이 그래프는 안전변의 설정 압력을 측정하기 위하여 가해지는 힘을 기록하게 되는데, VALVE SEAT의 면적으로 그 힘을 나누면 해당 압력이 됩니다. 이렇게 환산된 압력을 운전 압력에 합산하면 안전변의 SET PRESSURE가 됩니다.

(TREVITEST 힘 / VALVE SEAT 면적) + 운전 압력 = 확인된 SET PRESSURE

(TREVITEST 힘 / VALVE SEAT 면적) + 운전 압력 = 확인된 SET PRESSURE

-

폐사에서는 안전변(PSV), 컨트롤 밸브(CONTROL VALVE) 및 일반 블록 밸브(BLOCK VALVE)에 대한 수리작업(REPAIR) 및 재조정(RECONDITIONING) 서비스를 하고 있으며, 이에 필요한 LAPPING MACHINE, BENCH TESTER 등 장비와 기술인력을 확보하고 있습니다.

- VALVE RECONDITIONING & OVER-HAUL SERVICE는 왜 필요한가?

-

안전변(SAFETY VALVE)은 압력용기 및 파이프라인(PIPE LINE)에 설치되어 운전 중의 이상 압력(과압력)이 발생될 시 POPPING되어 각종 시설물을 보호하는 목적으로 설치되며, 사용되는 유체 및 압력, 업종에 따라서 정기적인 법정검사(전기안전공사, 가스안전공 외)를 실시하게 됩니다. 또한 안전변(SAFETY VALVE), 컨트롤 밸브(CONTROL VALVE), 일반 블록 밸브(BLOCK VALVE)는 관내에 흐르는 유체의 영향이나 밸브 내부의 침식, 이물질 등으로 디스크(DISK)와 SEAT가 마모되어 PASSING되는 경우도 발생하여 정기적인 정비가 필요합니다.

- 1) 현장 입고 및 분해

- 2) 각종 부품의 검사 및 클리닝(CLEANING)

- 3) 각종 부품의 재생 작업(DISK & SEAT면 LAPPING 등)

- 4) 조립 후 테스트(TEST) 및 기밀시험(LEAK TEST)

- 5) 안전변은 정확한 SETTING값을 요구하는데 현장 설치 후 온도, 압력 등에 의한 변화에 대비하여 폐사가 보유하고 있는 TREVITEST(ON-LINE SAFETY VALVE TESTING MACHINE) 장비를 이용하여 정화학 SET PRESSURE로 조정할 수 있습니다.

- 6) TEST결과는 기록보관용으로서 안전변 성능에 관한 자료가 자동적으로 그래프 차트로 작성됩니다.